Japanese English

あらゆる新素材表面を高付加価値化

樹脂製品の一貫生産

部品形状提案から製品化までをワンストップで

競争力の高い製品を生み出す一貫生産システムを確立。部品の設計段階からめっきに適した形状をお客様にご提案し、品質向上に大きく寄与しています。

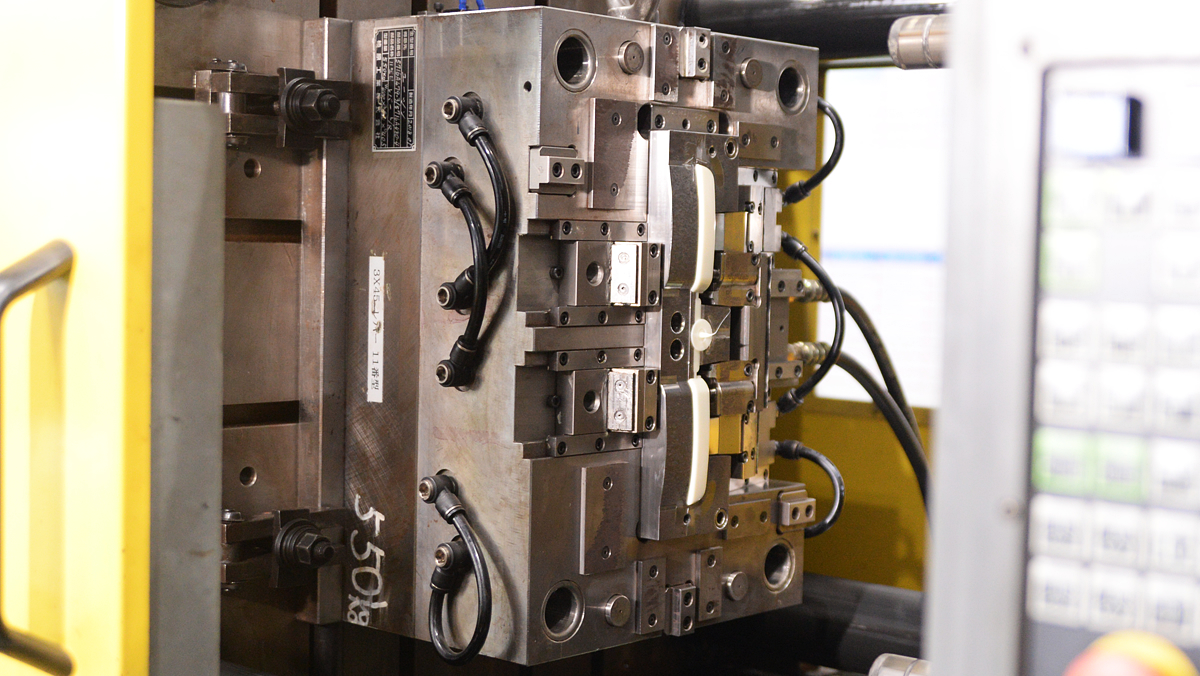

金型

めっきの品質は、金型の良し悪しによって決まるといっても過言ではありません。Siam Kakiharaでは、最終工程を見据え、生産技術のノウハウを金型にどう反映させるかを考慮した上で、設計提案や図面作成を実施。最新鋭のCAD/CAM/CAEシステムと高精度NC工作機械群を駆使したネットワークシステムにより、短納期・高精度の金型製作を行なっています。

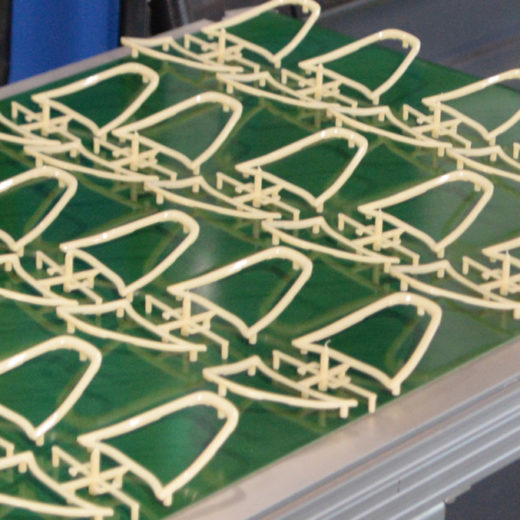

射出成形

最新鋭の射出成形機を導入し、ソリッド成形やガスアシスト射出成形技術を用いて樹脂成形を行なっています。ガスアシスト射出成形技術とは、プラスチック原料を金型内に射出した後、窒素ガスを注入し、精密中空成形を可能にする技術。ソリッド成形に比べ約30〜50%軽く、資源の削減とコストダウンを実現。さらに、立体的構造で強度もアップし、デザイン性にも優れています。自動車のアウトドアハンドルなどの軽量化・デザイン性向上・コストダウンに強みを発揮しています。

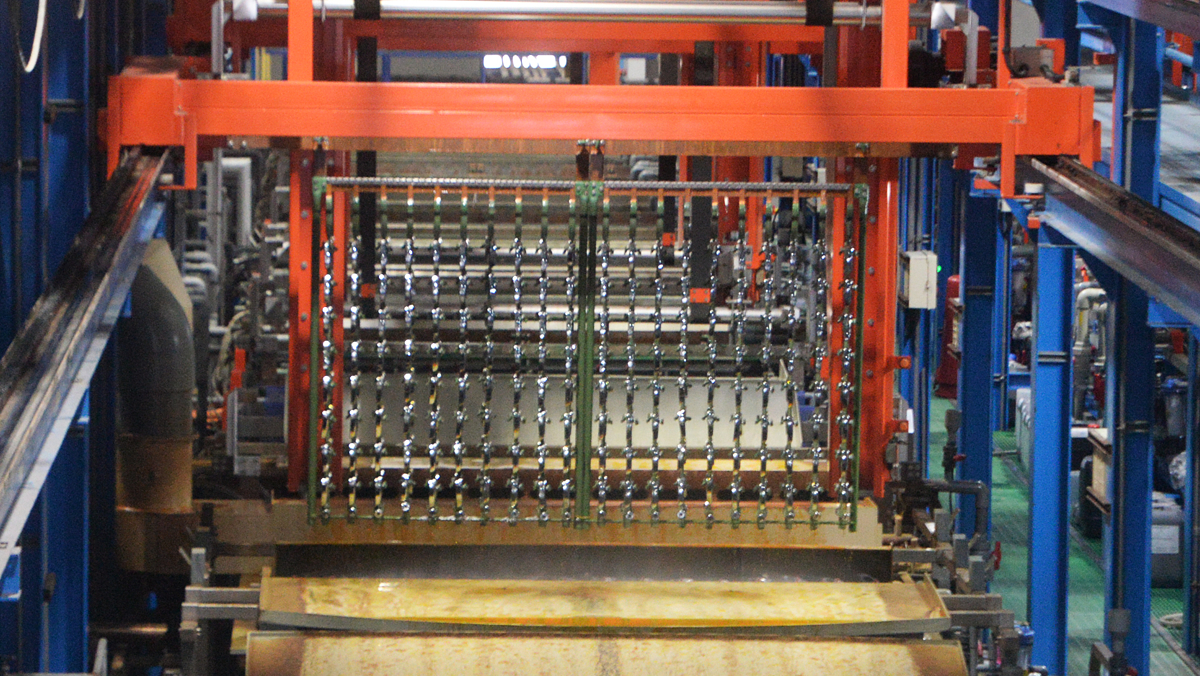

めっき

最新のFMS(フレキシブル生産システム)の導入により、品質の維持と量産化を実現するめっき工程を確立し、24時間全自動で稼働する樹脂めっきラインを構築。加飾めっき技術についても、「ダーク調・シルバー調3価クロムめっき」、「プラチナサテンめっき」、「プラチナサテン チタニウム」など、あらゆる樹脂素材へのメタライジングニーズに応えるべく、深化と拡大に努めています。膜厚については、Ni膜厚20µm以上の輸出規格、ロシア規格(白3価クロム)に対応しています。